|

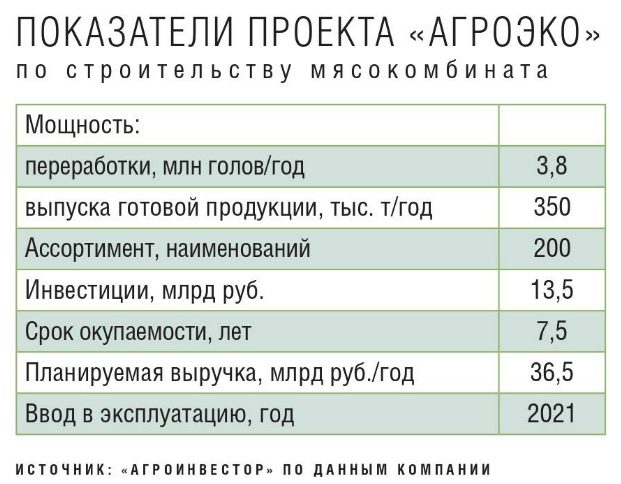

«Агроэко» уходит на глубину. Компания строит мясокомбинат за 13,5 млрд рублей

Компания из топ-10 крупнейших производителей свинины — «Агроэко» — приступила к реализации проекта по строительству мясоперерабатывающего комбината мощностью 600 голов в час, или 3,8 млн голов в год. Предприятие будет возведено на территории опережающего социально-экономического развития «Павловск» (Воронежская область), где холдинг стал первым резидентом. Выпускать планируется 200 наименований продукции общим объемом 350 тыс. т. Срок ввода в эксплуатацию — 2021 год, выход на полную мощность — 2022-й.

Добавить стоимости

Инвестиции в проект оцениваются в 13,5 млрд руб., из которых около 10 млрд руб. придется на кредит Россельхозбанка, 1 млрд руб. — на средства Фонда развития моногородов, остальное составят собственные деньги компании, сообщает председатель совета директоров «Агроэко» Владимир Маслов. Долгое время холдинг работал без убойных и перерабатывающих мощностей, реализуя скот «живком». Теперь же время строить их пришло, акцентирует внимание директор управляющей компании «Агроэко» Антон Косыгин. «В условиях прироста предложения и давления на рентабельность ключевым фактором успеха на рынке будет вертикальная интеграция, в том числе за счет углубления переработки, позволяющая крупным игрокам успешно конкурировать, — поясняет он. — Рентабельность в сегменте переработки находится на уровне 7-10% и в среднесрочной перспективе не будет существенно снижаться при поддержке растущего спроса на индустриальную упаковку (ИУ). Таким образом, для компенсации сокращения доходности в „живке“ производителям целесообразно выходить в перерабатывающий сегмент». По словам топ-менеджера, добавленная стоимость при выпуске мяса в ИУ доходит до 7 руб./кг. В то же время потребительская упаковка даст инвестору до 30 руб. дополнительных затрат на единицу продукции, обращает внимание исполнительный директор «Ринкон менеджмент» Константин Корнеев.

Строительство комбината замкнет в холдинге цикл производства свинины. Собственная переработка существенно расширяет географию продаж, и без нее невозможен экспорт, признает Косыгин. Также увеличивается количество каналов реализации. «Если сейчас по продажам мы ограничены радиусом в 1 тыс. км, то собственная переработка позволит реализовывать продукцию на всей территории страны и за ее пределами и сотрудничать с любыми форматами торговли — с сетями, розничными магазинами, оптовиками, а также с другими переработчиками», — рассчитывает он.

По мере того, как доля эффективных вертикально-интегрированных игроков вырастет, ожидается более активное переключение спроса в сегменте b2b с живого скота на полутуши и далее на ИУ, что позволит специализироваться на глубокой переработке независимым мясопереработчикам и повысит эффективность цепочки в целом, полагает Косыгин. В b2c, в свою очередь, ожидается значительное увеличение сегмента потребительской упаковки/фасованного охлажденного мяса. «Спрос там уже постепенно переформатируется на потребительскую упаковку по мере дальнейшего проникновения современных форматов розничной торговли и роста спроса со стороны потребителей на удобные и доступные продукты из свежего мяса, — говорит топ-менеджер. — А в секторе фасованного охлажденного мяса существенное расширение возможно за счет продуктов собственных торговых марок (СТМ) розничных сетей и брендированной потребительской упаковки».

Объем планируемой выручки с проекта в год — 36,5 млрд руб., сообщает Косыгин. «Если взять „на круг“, то за мясо в потребительской упаковке можно получить от 15 до 35 руб./кг дополнительной прибыли при реализации в современных каналах продаж, так что экономическая выгода компании очевидна, — комментирует Корнеев. — Но это касается именно охлажденного мяса, колбасные изделия подразумевают более трудную реализацию, больше коммерческих, маркетинговых затрат и усилий».

По мнению гендиректора Национального союза свиноводов (НСС) Юрия Ковалева, ожидать дополнительной маржи именно с перерабатывающих мощностей было бы ошибкой: бойня сама по себе не приносит доход. «Нигде в мире предприятия по убою не имеют рентабельность выше 1-3%, поэтому независимые мощности, кстати, практически не строятся, — знает он. — За рубежом они иногда окупаются, если берут большим объемом — примерно от 5-6 млн голов, но у нас таких нет». По этой причине в России переработка появляется в структуре крупных агрохлолдингов, им она нужна не для получения дополнительной маржи, а для стабилизации продаж. Если вдруг падает спрос на какой-то вид продукции, можно выбрать нужный вид разделки, придержать товар, заморозить и хранить «до лучших цен», избегая «ценовых шоков», объясняет эксперт. Так, опосредованно, внутри холдинга доходность в целом становится выше, чем на предприятии, занятом исключительно продажей живых свиней.

Окупить инвестиции «Агроэко» рассчитывает за 7,5 лет. По оценке Корнеева, вернуть такие значительные вложения на фоне падения потребительского спроса у компании получится не ранее чем через пять и более лет. Способствовать более быстрой окупаемости будет активное развитие дистрибуции, создание марочного портфеля и качественное технологическое оснащение перерабатывающего комплекса, добавляет он.

Не без рисков

При принятии решения о строительстве перерабатывающих мощностей в первую очередь стоит учитывать низкую маржинальность мясопереработки в настоящее время, а также закупку дорогостоящего импортного оборудования. Нужно четко просчитывать все риски и затраты, тщательно выбирать технологию и компетентных подрядчиков. Проект технически является очень сложным, обращает внимание Антон Косыгин из «Агроэко».

Плюсы переработки

На новом предприятии «Агроэко» будет предусмотрен роботизированный убой и вертикальная обвалка, полная переработка всех отходов, крови, костей и пр., рассказывает Косыгин. Немалую роль сыграет интегрированный распределительный центр, который будет осуществлять сбор заказов и всю логистику. У компании уже есть собственные склады хранения мощностью 5,5 тыс. т для замороженной продукции и 2,6 тыс. т для охлажденной. Работа будет вестись в связке с собственным автотранспортным предприятием, позволяющим оперативно доставлять мясо конечному потребителю. Проект подразумевает увеличение сроков годности продукции до 21 дня, сообщает топ-менеджер.

По оценке Ковалева, сейчас на предприятиях современного технологического уклада, построенных в последнее десятилетие, перерабатывается (подлежит глубокой разделке) лишь половина производимой в стране свинины. Именно поэтому возведение мощностей по первичной переработке для свиноводческих компаний особенно актуально, считает он. «Переработка максимально выгодна предприятиям, имеющим собственную сырьевую базу», — утверждает управляющий директор ГК «Здоровая ферма» (входит в периметр банка непрофильных активов — банк «Траст») Владимир Степанов. По его словам, главные тенденции развития рынка мяса в России — падение покупательной способности и одновременно насыщение рынка, связанное с продолжением роста отечественного производства. Как следствие — усиление конкуренции между производителями, поиск новых рецептур с целью найти оптимальное решение по соотношению «цена — качество», открыть новые ниши, чтобы сохранить покупателей и привлечь новых.

Мясопереработка традиционно делится на две категории — мясные отруба типа того, что делает «Русагро» и «Мираторг», и глубокая переработка (колбасы, ветчины, деликатесы и т. д.), отмечает Константин Корнеев. Продукты абсолютно разные, хотя могут производиться на одном и том же заводе. По его словам, выпуск отрубов — это «хорошая история», которая позволяет расширить ассортимент и географию поставок, работать с ритейлом и с сегментом HoReCa. Однако есть риски. Самый большой из них — снижение доходов населения. «Будет ли платежеспособный спрос на данную продукцию?» — задается вопросом эксперт.

Рынок же глубокой переработки весьма насыщен. Производителей много, и, по разным оценкам, около 30-35% мощностей в этом сегменте в стране сейчас недозагружены. Это связано, опять же, с падением доходов и смещением потребительского спроса в сторону натуральных продуктов, поясняет Корнеев. «Между колбасой за 800-900 руб./кг, вкус которой может в итоге и не понравиться, и куском свежего хорошего мяса хозяйка, скорее, выберет последнее», — считает он.

Компания «Агроэко» является одним из последних крупнейших предприятий, не располагающих собственной бойней, обращает внимание главный аналитик «Черкизова» (входит в топ-3 крупнейших производителей свинины) Андрей Дальнов. По его словам, «логика развития производства» позволяет предположить, что сначала компания начнет предлагать полутуши и теснить небольшие предприятия в каналах традиционной торговли. А затем перейдет к поставкам крупного куска и после, возможно, к созданию собственного b2c-бренда, как это недавно сделали «Промагро» и «Коралл».

Российский рынок свинины приближается к насыщению, напоминает Дальнов. Более высокая конкуренция наблюдается даже на рынке колбасных изделий. Тем не менее у большого предприятия с низкими за счет эффекта масштаба издержками есть перспективы внутри страны. «Еще большие возможности открывает катастрофическое развитие ситуации с африканской чумой свиней (АЧС) в Китае, — считает он. — Потери китайских свиноводов по разным оценкам могут составить от 25% до 40% поголовья». И если Россия сумеет продемонстрировать успехи в борьбе с вирусом на собственной территории, то отечественные производители определенно могут рассчитывать на рост экспортных поставок и поддержание рентабельности в последующие годы. Уже сейчас у российской мясной продукции есть все ресурсы для выхода на международный рынок, уверен Степанов. «В ближайшем будущем наша страна будет достаточно конкурентоспособна, чтобы экспортировать мясо и продукты переработки, — говорит он. — Безусловно, зарубежным покупателям будет интересна продукция глубокой переработки, однако здесь важно учитывать такой фактор, как вкусовые предпочтения».

Выстраивание полного цикла производства, несмотря на существенные расходы на этапе строительства, закупки и наладки оборудования, организацию единой логистической сети и системы управленческих решений, в конечном итоге приводит к заметной оптимизации затрат, повышению конечной эффективности производства, снижению себестоимости продукции и т. д., полагает аналитик «Финама» Алексей Коренев. К тому же собственная переработка и реализация продукции позволяют формировать более гибкую политику при расширении бизнеса, экспансии в новые регионы или смежные области производства, эффективнее налаживать контрагентские связи, дает определенные преимущества при выходе на внешние рынки.

Важным преимуществом при наличии собственной переработки становится контроль качества выпускаемой продукции. «Это на данный момент главный критерий конкурентоспособности», — отмечает коммерческий директор информационно-аналитического агентства «ИМИТ» Любовь Савкина. А увеличение сроков хранения хорошо не только для потребителя, но и для самого производителя, так как это дает ему возможность плавно переживать кризисные периоды снижения спроса.

Больше строить не нужно?

По оценке НСС, в 2018 году на убой было выращено примерно 40 млн свиней, из них на новых предприятиях было переработано около 20 млн голов. В настоящее время возводятся мощности по убою для еще от 10 млн до 15 млн голов. «Проектов не так много, три-четыре предприятия в разной степени готовности», — уточняет Ковалев. Учитывая уже заявленные на рынке планы по строительству крупных мясокомбинатов в России, для других масштабных проектов вряд ли найдется место, думает Косыгин. Кроме того, все крупные переработчики уже обеспечили себя собственными мощностями по переработке.Экономика сейчас такова, что бойня мощностью менее 1 млн голов в год просто экономически нецелесообразна с точки зрения автоматизации, механизации и прочих затрат, акцентирует внимание Ковалев. «„Агроэко“ строит предприятие с загрузкой на 3,5 млн голов при полной трехсменной работе, „Мираторг“ — еще на 4,5 млн голов, плюс я в курсе еще нескольких проектов примерно на 1 млн голов каждый, — комментирует он. — Таким образом, реально необходимые стране мощности уже запланированы и будут запущены в ближайшие два-три года, тогда объем переработки составит уже 35 млн голов, что даже при условии роста производства (до 50 млн голов) будет покрывать 75% потребностей». При этом еще работают старые, не учитываемые в данном расчете мощности, подчеркивает эксперт. Так что говорить о новых масштабных проектах действительно оснований нет, подытоживает он.

На стадии роста рынка мясопереработка уступает в рентабельности проектам птицеводства и свиноводства, но при переходе на стадию зрелости рентабельность будет выравниваться, утверждает Дальнов. По его словам, компании, которые производят только сырье, столкнутся с растущей волатильностью. Коэффициенты вариации (разброс цен в рамках года) для продукции с низкой добавленной стоимостью будут увеличиваться. «Поэтому сама логика развития рынка подталкивает животноводов к развитию сегмента переработки, — говорит он. — И в первую очередь это касается свиноводческих предприятий».

Появление собственной переработки почти всегда несет ту или иную выгоду крупным холдингам. «Говорим ли мы при этом о производстве мяса, овощей, зерновых или фруктов, — отмечает Алексей Коренев. — Иными словами, если той или иной крупной корпорации удается создать эффективно работающую вертикально-интегрированную структуру, она получает заметные конкурентные преимущества перед компаниями, не имеющими собственных мощностей по переработке и/или реализации продукции». В этом плане было бы вполне естественно ожидать дальнейшего роста числа компаний, организовывающих собственное производство по переработке продукции. Но сдерживающим фактором в этой области является сейчас недостаток инвестиций на фоне общих негативных тенденций в экономике страны, считает аналитик. Как только кризисные явления в России, геополитические риски (включающие в себя санкционное давление), нарастающие торговые войны между государствами и опасность замедления мировой экономики пойдут на спад, можно ожидать заметного увеличения активности отечественных сельхозпроизводителей в части организации предприятий по собственной переработке продукции, прогнозирует он.

Глубина переработки

Вполне логично, что все, кто вложился в бойни, уже не продают полутуши, а идут в глубокую разделку. Тут уже можно выбирать из двух типов упаковки — индустриальной в виде охлажденных кусков по 5-6 кг (идет на мясокомбинаты и в оптовую торговлю) и потребительской (востребована в рознице, делается под вакуумом, возможно применение маринадов и пр.), предлагает Ковалев. «Скорее всего, производство мяса в индустриальной упаковке будет преобладать, хотя потребителям уже тоже полюбилось охлажденное, разделанное и хорошо упакованное мясо», — говорит он. По словам эксперта, колбасы были более актуальны, когда мясо в большинстве своем продавалось в заморозке или большими неудобными кусками.

Еще одна причина, перетягивающая спрос в сторону «охлажденки», — это то, что производители не могут изобретать десятки новых видов колбас с разными вкусами, текстурой. Они так или иначе похожи, констатирует Корнеев. И поэтому тут высокая конкуренция, и какие-то новые преимущества привнести в колбасные изделия очень трудно. «То есть здесь уже речь о лояльности скорее к бренду, нежели к специфическим качествам продукции, — поясняет он. — Например, „Останкино“ — узнаваемый бренд, люди его охотно берут, а новую марку долго будут воспринимать настороженно».

Плюсом широкого ассортимента наименований разделки является возможность быстро откликаться на изменение потребностей рынка, чем активно пользуются крупные холдинги. «Агро-Белогорье» (замыкает тройку крупнейших производителей свинины) в 2018 году произвело на убой 1,6 млн голов свиней (на 160 тыс. больше, чем годом ранее) и 138 тыс. т мясной продукции (+6% к 2017-му), начиная от полутуш и заканчивая готовыми к употреблению копчеными деликатесами. При этом доля глубокой переработки составила 79% (например, компания производит ветчину и копчености из цельного мяса). Всего год назад пропорции были иными и на обвалку отправлялось 90% выпускаемого мяса на кости. «Такая динамика формируется под влиянием рынка: распределение по видам реализуемой продукции во многом зависит от их маржинальности в конкретный временной период, а также от сезона», — поясняет гендиректор ТД «Агро-Белогорье» Олеся Дмитрова. В итоге полутушами завод отгрузил рекордные за последние годы 17 тыс. т (+45% к 2017-му). Выпуск потребительской продукции, напротив, снизился: было произведено 8 тыс. т кускового мяса в вакууме (-22%), 12,3 тыс. т охлажденных полуфабрикатов «Дальние Дали» (-17%) и 336 т копченостей (-16%). Связано это снижение в первую очередь с изменением рынков сбыта, добавляет топ-менеджер. В частности, с сокращением собственной фирменной розничной сети. Объем же выпуска глубоко переработанной продукции b2b продемонстрировал рост. За 2018 год МПЗ компании отгрузил 28,8 тыс. т индустриальных отрубов (+6%) и 42,9 тыс. т замороженной мясной продукции в монолите (+11,5%).

Группа «Черкизово» начинала свою деятельность именно с мясопереработки, напоминает Дальнов. Еще в 1974 году в Москве открылся Черкизовский мясоперерабатывающий завод (ЧМПЗ). А в сельское хозяйство компания пришла лишь через 20 лет — в 1995-м. Сегодня холдинг — и лидер в производстве мяса, и один из ведущих производителей колбасных изделий. Последним значимым проектом компании в сегменте переработки является завод «Кашира-1» в Московской области. Предприятие специализируется на выпуске копченых колбас. Есть и проект расширения данных мощностей путем строительства «Каширы-2», где будут выпускать вареные колбасные изделия. По итогам 2018 года группа произвела около 110 тыс. т колбасных изделий и около 40 тыс. т. свиных полуфабрикатов.

«Продо» также является вертикально-интегрированной компанией, включающей все звенья от выращивания до переработки. «Собственная переработка позволяет иметь более высокий запас прочности в период колебаний цен на сырьевых (птица, свинина) рынках, — утверждает директор по маркетингу категории «Мясная гастрономия» Наталья Яфизова. — И чем более глубокой является степень переработки, тем интереснее это с точки зрения роста добавленной стоимости». Сейчас 88% продукции, реализуемой «Продо», относится к переработке, включая колбасные изделия и полуфабрикаты в потребительской упаковке.

Несмотря на то, что структура бизнеса компании уже сформирована, вложения в модернизацию и расширение перерабатывающего комплекса продолжаются, отмечает она. В частности, «Продо» реализует инвестиционные проекты по увеличению производства мясной гастрономии и развитию сегмента готовых блюд, а также активно развивает сегмент полуфабрикатов из мяса птицы глубокой переработки для сегмента b2c.

«Здоровая ферма» производит и реализует более 500 наименований продукции под единым брендом. Ассортимент включает куриное мясо, свинину, яйцо, колбасы, ветчины, сосиски, мясные деликатесы и полуфабрикаты. В продуктовый портфель компании входит также линейка охлажденных порционных полуфабрикатов из свинины и продукция из курицы с различными вариантами нарезки куска: филе окорочка, филе голени, филе бедра, соте и другие.

Одна из производственных площадок группы — завод по глубокой мясной переработке «Здоровая Ферма Деликатесы» начал работу в 2012 году. Стартовые инвестиции в проект составили 480 млн руб. «Проектирование и строительство предприятия с нуля позволило учесть все технологические и логистические особенности мясопереработки и применить лучшие мировые достижения», — говорит Степанов. Мощность завода составляет около 20 тыс. т продукции в год. Сырьем его обеспечивают собственные Аргаяшская и Кунашакская птицефабрики (суммарно выпускают 90 тыс. т мяса птицы в год), а также Родниковский свинокомплекс (более 15 тыс. т), расположенные в Челябинской области. Доля глубокой переработки в выручке «Здоровой фермы» составляет около 10%, сообщает топ-менеджер. Это — одно из приоритетных и перспективных направлений развития компании, акцентирует внимание он.Что птицей

Переработка мяса птицы — одна из наиболее динамично развивающихся отраслей пищевой промышленности, отмечает Владимир Степанов из «Здоровой фермы». На фоне перенасыщения рынка колбасы ветчины и полуфабрикаты являются востребованными продуктами у покупателей розницы, поскольку потребители все чаще выбирают готовые решения — блюда, которые можно приготовить без продолжительных временных затрат и употребить в этот же вечер. «В зимний период особенно популярны различные виды мяса и полуфабрикатов в пакетах для запекания — это практичная, быстрая и полезная еда, — рассказывает он. — Летом клиенты предпочитают брать мясные полуфабрикаты, колбаски для жарки на огне, чевапчичии т. д. ». А вот колбасные изделия востребованы круглогодично, при этом наибольшей популярностью пользуются вареные изделия. Их доля в общем объеме колбас составляет около 40%, сообщает топ-менеджер.